Dolly-Vorbereitung für die Haftfestigkeitsprüfung mit

DeFelsko PosiTest AT Haftzugprüfgeräten

In diesem Artikel wird der Prozess der Dolly-Vorbereitung erörtert, die notwendig ist für eine optimale Verbindung an der Dolly-Klebstoff-Grenzfläche.

Darüber hinaus behandelt der Artikel die Bedeutung der korrekten Dolly-Vorbereitung für die Maximierung der Wiederholbarkeit von Abzugshaftungstests.

Behandelte Produkte:

Funktionsprinzip der Pull-Off-Haftfestigkeitsprüfung

Haftfestigkeitsprüfgeräte wie das PosiTest AT messen die Kraft, die erforderlich ist, um einen Bereich der Beschichtung mit einem bestimmten Durchmesser vom Substrat abzuziehen. Diese gemessene Abzugskraft liefert einen direkten Hinweis auf die Stärke der Haftung zwischen der Beschichtung und dem Substrat. Durch die Eliminierung von Schwankungsquellen beim Abziehen, wie z. B. unbeabsichtigte Haftungsverluste zwischen dem Klebstoff und schlecht vorbereiteten Dollies, werden die Ergebnisse der Haftfestigkeitsprüfung noch aussagekräftiger und berechenbarer.

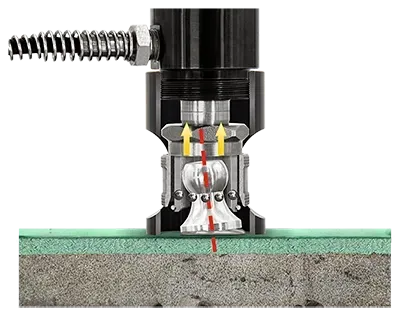

Die Hauptbestandteile eines Haftfestigkeitsprüfgeräts sind die Druckpumpe, das Druckmessgerät (Manometer) und der Aktuator. Während des Betriebs wird die flache Seite eines Prüfkörpers (Dolly) auf die zu prüfende Beschichtung geklebt. Nachdem der Klebstoff ausgehärtet ist, wird ein Kupplungsstück des Aktuators an den Dolly angebracht. Durch Aktivieren der Druckpumpe wird der Druck auf den Aktuator im System langsam erhöht. Wenn der Druck auf den Aktuator größer wird als die Haftfestigkeit zwischen der Beschichtung und dem Substrat, kommt es zur Trennung (zum Abreißen) und die Aktuator-Dolly-Einheit hebt die Beschichtung vom Substrat ab (siehe Abbildung 1). Die Maximaldruckanzeige des Manometers des Geräts zeigt direkt den Druck an, bei dem der Abzug erfolgt ist.

Abbildung 1: Querschnitt Aktuator des PosiTest AT

Weitere Einzelheiten zu den genauen Anforderungen und die Theoretischen Grundlagen der Abzugsprüfung finden Sie in den beiden internationalen Normen ISO 4624 "Paints and Varnishes - Pull-off-test for adhesion" und ASTM D4541-"Standard Test Method for Pull-Off Strength of Coatings Using Portable Adhesion Testers".

Abbildungen 2 und 3 - mtv messtechnik liefert hochwertige DeFelskos Geräte für die Haftfestigkeitsprüfung, oben das PosiTest AT-A Automatic, unten das PosiTest AT-M Manual

Vorbereitung des Dolly und der Oberfläche für die Haftfestigkeitsprüfung

Dollies für Pull-off- Adhäsionsprüfgeräte werden aus unterschiedlichen Metallen hergestellt, darunter Aluminium, Karbonstahl und rostfreier Stahl. Die im Rahmen dieser Studie durchgeführten Tests beziehen sich auf die Einweg-Aluminium-Dollies konzentrierten, die mit dem DeFelsko PosiTest AT Haftfestigkeitsprüfgerät verwendet werden, das im vorgeschlagenen Anhang A5 der ASTM D 4541 aufgeführt ist (siehe Abbildung 2), gelten die diskutierten Grundlagen für alle Dolly-Typen.

Die Dolly-Vorbereitung besteht in der Regel aus drei wichtigen Schritten:

Entfetten, Abschleifen und Reinigen.

Unter Entfettung versteht man die Entfernung von Öl- und Fettspuren von der zu verklebenden Fläche. Dazu können auch Öle von der Haut der Person gehören, die den Dolly anfasst. Das Abschleifen ist eine aggressive Veränderung des Profils der Dolly-Oberfläche. Das Abschleifen dient in erster Linie zwei Zielen: der Vergrößerung der für die Verklebung verfügbaren Oberfläche und der Entfernung von Oxidation oder Rost. Beim Reinigen werden einfach alle losen Partikel von der zu verklebenden Oberfläche entfernt, insbesondere solche, die durch Abrieb entstanden sind.

Einige Dolly-Typen werden vor dem Versand maschinell bearbeitet, so dass der Kunde die Dollys nicht mehr entfetten muss, da durch den Bearbeitungsprozess und die nachfolgende sorgfältige Handhabung und Verpackung jegliche Verunreinigung ausgeschlossen werden kann.

In der Regel stellt der Hersteller dem Kunden geeignete Geräte, Materialien und Anweisungen zur Verfügung, um die Vorbereitung vor dem Aufkleben der Dollies zu erleichtern. Die vom Hersteller empfohlenen Aufbereitungsmethoden sollten auf umfangreichen Labortests von Abrieb- und Reinigungsmethoden für seine Dollies beruhen. Die Aufbereitungsmethoden sollten außerdem klar, einfach und detailliert genug sein, um wiederholbare Ergebnisse für verschiedene Anwender und Anwendungen zu gewährleisten.

Experimentelle Grundlage für die Empfehlung einer Dolly-Vorbereitungsmethode

Die folgende Empfehlung für die Dolly-Vorbereitung wurde für das untersuchte Haftfestigkeitsprüfgerät nach Anhang A5 anhand der Ergebnisse einer Untersuchung der allgemein anerkannten Methoden und der anschließenden experimentellen Ergebnisse optimiert. Es wurde ein spezielles Experiment entwickelt, um die Ergebnisse von Tests und Vergleichen zu überprüfen und zusammenzufassen, die zuvor während der Produktvalidierungsphase durchgeführt wurden.

Der Zweck des Experiments bestand darin, die Auswirkungen von Oxidation und Dolly-Vorbereitung (Entfettung, Abschleifen und Reinigung) auf die Adhäsion direkt zu messen. Bei der Testmethode wurden 48 Aluminium-„Dollies“ nach dem Zufallsprinzip mit einem geeigneten Klebstoff, der bereits bei anderen Tests verwendet wurde, auf eine beschichtete Karbonstahlplatte geklebt. Da das Ziel der Studie darin bestand, die Faktoren zu bewerten, die sich auf die Haftfestigkeit zwischen dem Klebstoff und dem Dolly auswirken, wurde versucht, eine Substrat- und Beschichtungskombination mit einem extrem starken Klebstoff und einer kohäsiven Verbindung zu entwickeln, die auch mit dem zuvor ausgewählten Araldite 2011-Klebstoff gut haften würde. Um dies zu erreichen, wurde eine 4 mil dicke Schicht von demselben Araldite 2011 auf eine ¼“ dicke Kohlenstoffstahlplatte aus einem Schiffsrumpf eingebrannt. Die Stahlplatte wurde sorgfältig vorbereitet, indem einige Millimeter der potentiellen Oberflächenkorrosion und Verunreinigung abgeschliffen und die Platte anschließend mit Alkohol und einem trockenen Tuch gereinigt wurde. Das Ergebnis war ein beschichtetes Substrat mit einer ausreichenden Haftfestigkeit, um ein unerwünschtes Versagen der Beschichtung während der 48 Abzugshaftungstests zu verhindern.

Die Test-Dollies wurden gleichmäßig nach Abriebverfahren, Oxidationsdauer, Reinigungsmethode und Aushärtungszeit des Klebstoffs aufgeteilt. Zu den vier Abrasionsmethoden gehörten das maschinelle Abflachen, das Fräsen der Enden, das Abschleifen mit feinem Sandpapier und das Scheuern mit einem Scotch-Brite™-Pad. Jede Gruppe von abgeschliffenen Dollys wurde vor dem Auftragen in drei verschiedenen Zeitintervallen der Luft ausgesetzt (7 Tage, 24 Stunden und einige Minuten). Vor dem Auftragen der Beschichtung wurden die Dollies entweder mit einem trockenen Tuch abgewischt oder mit einem in Alkohol getauchten Wattestäbchen gereinigt und anschließend mit einem trockenen Tuch abgewischt. Das Ergebnis waren zwei Proben, die mit jeder möglichen Kombination von Methoden angefertigt wurden. Eine Probe von jedem dieser Paare musste dann entweder 24 Stunden oder 5 Tage lang aushärten, bevor die Haftzugprüfung durchgeführt wurde.

Ergebnisse des Abriebtests

Die Ergebnisse wurden für jeden Faktor tabellarisch erfasst, und die durchschnittlichen Ergebnisse nach

Abriebverfahren für jeden Satz von 12 Dollies sind in Tabelle 1 aufgeführt. Wie erwartet war der kritische Faktor für die Vorbereitung das verwendete Abriebverfahren. Beim Vergleich der Ergebnisse mit dem Abriebverfahren für den Dolly ergibt sich ein vorhersehbares Muster. Die schwächsten Klebeverbindungen wiesen die lediglich maschinell bearbeiteten und die endgefrästen Dollys auf. Bei diesen Dollies versagte die Verbindung zwischen Klebstoff und Dolly zu fast 100 %. Dies war zu erwarten, da beide Vorbereitungsverfahren zu relativ glatten Oberflächen führten, obwohl der Fräsprozess große sichtbare Rillen in der Dolly-Oberfläche erzeugt. Diese Rillen vergrößern die Oberfläche des Dollies und sind vermutlich der Grund für die etwas höhere Haftfestigkeit, die vor dem Versagen nachgewiesen wurde.

Tabelle 1 - Ergebnisse der Versagensprüfung bezogen auf verschiedene Abriebverfahren

Wie bereits in früheren Tests festgestellt, erzielte das Scotch-Brite-Pad die höchste Gesamthaftungsstärke, während das Schleifpapier an zweiter Stelle lag. Obwohl die visuellen Abriebergebnisse mit einem Scotch-Brite-Pad und Schleifpapier ähnlich sind, ist es wahrscheinlich, dass die Mikrostruktur (Oberflächenprofil) bei der Verwendung eines dreidimensionalen Schleifpads wie dem Scotch-Brite für die Haftung günstiger ist. Für die Haftung ist es erforderlich, dass der Klebstoff durch eine Art Kapillarreaktion in die Mikrostruktur eingesogen wird, so dass geringfügige Veränderungen aufgrund der Körnung oder der Abriebmethode erhebliche Auswirkungen haben können.

Ein weiteres interessantes Ergebnis war die signifikant höhere Abweichung zwischen den Abziehvorgängen bei Schleifpapier und Scotch-Brite. Dieses Ergebnis könnte mit der schnellen Anlagerung von Aluminium zusammenhängen, die auf der Oberfläche des Schleifpapiers beobachtet wurde und die zwischen den Anwendungen nur schwer zu beseitigen ist. Infolgedessen ist es wahrscheinlich, dass nicht jeder Dolly die gleiche Mikrostruktur erhält. Das Scotch-Brite-Pad lässt den Aluminiumstaub durch das Gewebe rieseln, was zu einer gleichmäßigeren Mikrostruktur zu führen scheint. Das Scotch-Brite-Pad verschleißt zudem langsamer und muss seltener ausgetauscht werden.

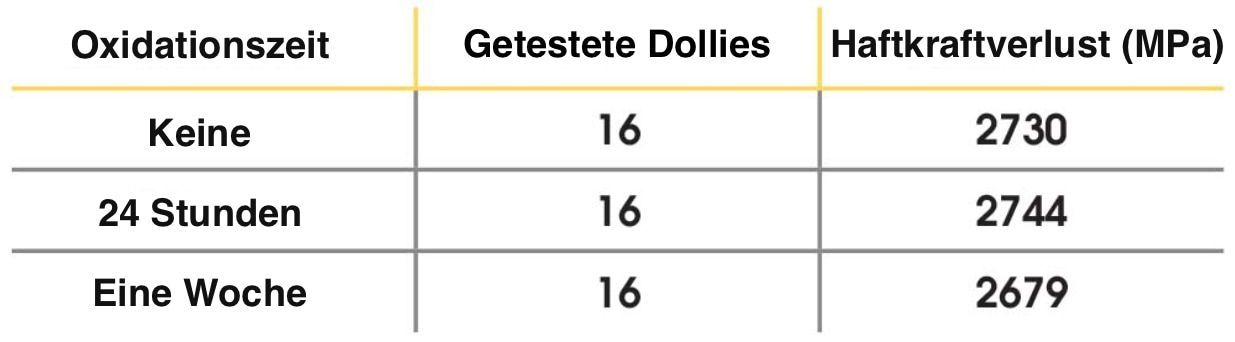

Ergebnisse des Oxidationstests

Das durchschnittliche Versagen der Klebeverbindung auf der Grundlage der Oxidationszeit nach dem Abrieb ist in Tabelle 2 dargestellt. Dieser relativ geringe Unterschied in der Klebkraft ist wahrscheinlich auf eine begrenzte Auswirkung der Oxidation auf die Aluminium-Dollies zurückzuführen. Da Aluminium in der Regel sofort eine dünne Aluminiumoxidschicht bildet, wenn es der Luft ausgesetzt wird, ist es plausibel, dass nicht kontaminierte Dollies keine langfristigen Auswirkungen der Exposition erfahren würden. Die Auswirkungen der Oxidation wären bei anderen Dolly-Materialien, insbesondere bei Karbonstahl, potenziell noch deutlich größer.

Tabelle 2 - Ergebnisse der Versagensprüfung nach Oxidationszeit

Ergebnisse der Reinigungstests

Das durchschnittliche Versagen der Klebeverbindung je nach Reinigungsmethode vor der Verklebung ist in Tabelle 3 dargestellt. Dieser vernachlässigbare Unterschied untermauert die Theorie, dass durch die Bearbeitung der Dollies vor dem Versand eine Entfettung der Dollies vor der Verwendung nicht mehr notwendig ist, solange sie vom Kunden sorgfältig behandelt werden. Versagen der Verklebung auf der Grundlage der Reinigungsmethode

Tabelle 3 - Versagen der Haftkraft in MPa im Bezug auf die Reinigungsmethode

Frühere Experimente

Es ist wichtig, darauf hinzuweisen, dass die Entwicklung von Hypothesen und die Auswahl und Eliminierung von Faktoren auf mehreren früheren Tests, Vergleichen und Experimenten beruht. Einige der ausgeschlossenen Faktoren mit den entsprechenden Testergebnissen werden im Folgenden kurz beschrieben.

Die Wirkung von kugelgestrahlten Dollies wurde mit der von Schaftfräsen verglichen. Es wurden drei Epoxide von verschiedenen Herstellern verwendet. Insgesamt wurden 24 Dollies mit den beiden Abrasionsmethoden hergestellt und dann auf eine stark haftende, mit weißem Epoxid beschichtete, gestrahlte Stahlplatte geklebt. Die durchschnittliche Bruchfestigkeit der Verbindung zwischen Dolly und Klebstoff betrug 2686 psi für die gestrahlten und 2786 psi für die gefrästen Dollys. Eine anschließende Literaturrecherche half, dieses Ergebnis zu erklären, indem festgestellt wurde, dass die erwarteten Vorteile des Kugelstrahlens nur dann zum Tragen kommen, wenn die Dollys innerhalb von Stunden nach der Vorbereitung auf die Beschichtung geklebt werden. 2

Es ist allgemein anerkannt, dass Aluminium, das mit Chrom- oder Schwefelsäure anodisiert und versiegelt wurde, nach Entfettung und leichtem Abrieb geklebt werden kann. Phosphorsäureanodisiertes Aluminium hat die optimalen Oberflächeneigenschaften für eine direkte Verklebung ohne Vorbehandlung, aber auch die behandelten Dollies müssen innerhalb weniger Stunden nach der Anodisierung verklebt werden, um den gewünschten Effekt zu erzielen.

Es ist allgemein anerkannt, dass Aluminium, das mit Chrom- oder Schwefelsäure anodisiert und versiegelt wurde, nach Entfettung und leichtem Abschleifen geklebt werden kann. Phosphorsäureanodisiertes Aluminium hat die optimalen Oberflächeneigenschaften für eine direkte Verklebung ohne Vorbehandlung, aber die behandelten Dollies müssen auch innerhalb weniger Stunden nach dem Anodisieren verklebt werden, um den gewünschten Effekt zu erzielen. Diese Theorie wurde mit einer kleinen Stichprobe von Dollies getestet, die etwa eine Woche nach der Eloxierung geklebt wurden. Die Verzögerung bei der Verklebung der Dollies war größtenteils auf die unvermeidlichen Versand- und Bearbeitungszeiten zurückzuführen. Diese Klebetest-Dollies wurden auch im Vergleich zu endgefrästen Dollies getestet. Die eloxierten Dollies wiesen 20 bis 30 % geringere Haftwerte auf.

Es wurde ein Haftungstest mit einem Aluminium-Oberflächenprimer durchgeführt, um die Haftfestigkeit der Dollies zu maximieren. Bei dem getesteten Oberflächenprimer handelte es sich um Henkel Alodine 1132, der als militärisch anerkannte Konversionsbeschichtung sehr empfohlen wurde. Für den Haftungstest wurde eine gleiche Anzahl von Dollys mit verschiedenen Abriebmethoden verwendet, darunter maschinelle Bearbeitung, Schaftfräsen, Sandpapering und Kugelstrahlen. Darüber hinaus wurden 6 verschiedene Zweikomponenten-Epoxide verwendet. Das Endergebnis war eine durchschnittliche Haftfestigkeit von 1776 psi mit Henkel gegenüber 2277 psi ohne.

Dieses Ergebnis ist wahrscheinlich auf eine Kombination von Faktoren zurückzuführen, vor allem darauf, dass das Henkel-Produkt zwar ein hoch akzeptierter Haftklebstoff ist, aber nicht notwendigerweise die für die Verwendung in Abzugstests erforderliche Zugfestigkeit aufweist. Es ist anzumerken, dass das Henkel-Produkt die Abziehfestigkeit bei einigen Kombinationen von Klebstoffen und Abriebmethoden verbesserte, aber insgesamt zu niedrigeren Haftfestigkeitswerten führte.

Ein letzter bemerkenswerter Vergleich betraf die Entfettung und Reinigung von Dollies. Zusammenfassend lässt sich sagen, dass Dollies, die abgeschliffen und sorgfältig behandelt worden waren, keine besonderen Entfettungs- und Reinigungsmethoden erforderten. Unabhängig davon, ob die Dollies mit Methylethyl-Keyton, Aceton oder Alkohol abgetupft oder einfach nur mit einem trockenen Tuch abgewischt wurden, waren die Unterschiede in der Haftfestigkeit statistisch nicht signifikant. Dollies, die abgeschliffen und dann ohne Reinigung oder Entfettung direkt aufgeklebt wurden, wiesen an der Schnittstelle zwischen Dolly und Klebstoff eine geringere durchschnittliche Haftfestigkeit auf. Bei der Untersuchung unter dem Mikroskop zeigte sich, dass der Klebstoff, der bei diesen Fehlern auf der Beschichtung zurückblieb, tendenziell eine höhere sichtbare Konzentration von Verunreinigungen auf der Oberfläche aufwies (insbesondere durch Abriebmethoden wie Schleifen), wenn niedrigere Haftfestigkeitswerte festgestellt wurden.

Diese vorläufigen Ergebnisse in Verbindung mit den unerschwinglichen Kosten zusätzlicher Verfahren wie Kugelstrahlen, Eloxieren, Konversionsbeschichtung und Entfettung führten zur Entwicklung eines einfachen, aber raffinierten Verfahrens, das sich besser vor Ort beim Kunden umsetzen lässt.

Warum ist es nicht empfehlenswert, Aluminium-Dollies wiederzuverwenden?

Eine häufige Kundenanfrage, die sich direkt auf die Dolly-Aufbereitung bezieht, ist die Wiederverwendung von Einweg-Dollies. Dieser Wunsch kommt typischerweise von Kunden, die an Haftfestigkeitsprüfgeräte gewöhnt sind, die die teureren Stahldollies verwenden. Für solche Anwendungen werden maßgeschneiderte Geräte angeboten, die es dem Kunden ermöglichen, Beschichtung und Klebstoff durch Erhitzen und zeitaufwändiges Abkratzen vom Dolly zu entfernen. Die Anzahl der Wiederverwendung des Dollys ist in der Regel nur durch die Abnutzung der Dolly-Oberfläche vor jeder Wiederverwendung begrenzt.

Aus Gesprächen mit zahlreichen Prüfern geht hervor, dass diese häufig von einer Wiederverwendung der Dollys absehen, da sie die Dollys als wichtigen Nachweis für die Prüfergebnisse aufbewahren müssen. Andere Kunden entscheiden sich dafür, die Dollies als dauerhafte Qualitätsaufzeichnungen aufzubewahren, die den Erfolg des Abziehens belegen und gleichzeitig damit zusammenhängende Details wie die Dicke der abgezogenen Beschichtung liefern. Ein Ansatz, um die Wiederverwendung von Dollys zu vermeiden, ist die Bereitstellung eines kostengünstigeren Einwegdollys, den der Kunde nach der Prüfung entweder aufbewahren oder entsorgen kann.

Wenn der Dolly in seinen ursprünglichen Zustand zurückversetzt werden kann, ist eine erneute Verwendung wahrscheinlich unbedenklich. Es wird jedoch darauf hingewiesen, dass von einer Wiederverwendung dringend abzuraten ist, wenn der Dolly erheblich beschädigt oder abgenutzt ist. Dies ist häufiger und unmittelbarer bei Aluminiumdollies der Fall, die bei Abzügen mit hohem Druck durch die Schnellkupplung beschädigt werden können. Alle Dolly-Oberflächen können Unebenheiten aufweisen, die durch wiederholtes Schleifen oder Bearbeiten beim Reinigen früherer Testbeschichtungen und Klebstoffe entstehen.

Schlussfolgerungen

Die in diesem Artikel dokumentierten Experimente, Prüfungen und Vergleiche zeigen, dass Hersteller die notwendigen Geräte und Methoden bereitstellen müssen, um Dollies ordnungsgemäß für wiederholbare Haftfestigkeitstests vorzubereiten. Obwohl anerkannt wird, dass es eine Vielzahl chemischer und mechanischer Lösungen für die Vorbereitung von Dollies gibt, wird vorgeschlagen, dass einfachere und kostengünstigere Methoden zum Abschleifen von Dollies existieren sollten. Im Fall der untersuchten Aluminium-Dollies war das Abschleifen mit einem Scotch-Brite-Pad und die anschließende Reinigung mit einem trockenen Tuch mehr als ausreichend, um schlechte Abzugshaftungstests aufgrund von Klebstoffversagen auszuschließen.

Die in dem Artikel kurz erwähnten Versuchsergebnisse zeigen auch, dass verschiedene Material- und Klebstoffkombinationen ihre eigenen optimalen Vorbereitungsmethoden haben können. Die Experimente zeigten, dass Änderungen der Abrasionsmethode die Haftfestigkeit für einen Klebstofftyp erhöhten, während sie für einen anderen niedriger ausfielen. Nicht alle diese Alternativen wurden in vollem Umfang erforscht, da die vorläufigen Versagensfestigkeiten für einen bestimmten Klebstoff und das zugehörige Dolly-Vorbereitungsverfahren noch deutlich niedriger waren.

Da Faktoren wie Beschichtungskompatibilität und Aushärtungszeit die Verwendung eines bestimmten Klebstoffs für eine bestimmte Anwendung einschränken können, wird empfohlen, die in diesem Artikel erörterten Faktoren als Rahmen für die Auswahl und Überprüfung der vom Kunden vorgenommenen Änderungen an der vom Hersteller empfohlenen Dolly-Vorbereitungsmethode zu verwenden.

Weitere Informationen finden Sie in untenstehenden Prospekt der PosiTest AT-Serie, im Artikel über Adhäsionsprüfungen Haftfestigkeit messen mit DeFelsko PosiTest AT Haftzugprüfgerät

und in den Artikelbeschreibungen der jeweiligen Dollies (Prüfstempel) für PosiTest AT Geräte mit 10 mm, 14 mm und 20 mm Durchmesser.

Was ist überhaupt eine Haftfestigkeitsprüfung?

In Übereinstimmung mit ASTM D4541/D7234, ISO 4624 und anderen bewerten Haftfestigkeitsprüfer die Haftung (Abziehfestigkeit) einer Beschichtung, indem sie die größte Zugkraft bestimmen, die sie aushalten kann, bevor sie sich ablöst. Bruchstellen, die sich durch gebrochene Oberflächen zeigen, treten entlang der schwächsten Ebene innerhalb des Systems auf, das aus dem Dolly (Ladevorrichtung, Abziehstutzen), dem Klebstoff, der/den Beschichtung(en) und dem Substrat besteht.

Die PosiTest AT Serie von Haftfestigkeitsprüfgeräten misst die Kraft, die erforderlich ist, um einen bestimmten Testdurchmesser der Beschichtung mit Hilfe von hydraulischem Druck von seinem Substrat abzuziehen.

Warum ist es notwendig, die Haftfestigkeit zu prüfen?

Ziel der Haftfestigkeitsprüfung ist es, einen Beschichtungsfehler zu erzeugen. Die Beschichtungshaftung ist ein Indikator dafür, wie gut die Oberfläche vorbereitet wurde und wie gut die Beschichtung mit der Oberfläche und/oder zusätzlichen Beschichtungsschichten verbunden ist. Die Haftfestigkeitsprüfung bietet eine quantifizierbare Methode, um festzustellen, ob ein Anstrich- oder Beschichtungssystem für den jeweiligen Zweck geeignet ist und die Qualitätsanforderungen der Auftragsspezifikationen erfüllen kann.

Wählen Sie zwischen

manuellen oder

automatischen PosiTest AT Haftzugprüfgeräten:

Automatisches Haftzugprüfgerät

PosiTest AT-A

- Die elektronisch gesteuerte Hydraulikpumpe sorgt automatisch für einen gleichmäßigen und kontinuierlichen Abzugsdruck. Reduziert den Kraftaufwand des Benutzers und das Risiko einer Beeinflussung des Abziehvorgangs erheblich.

- Stoß- und kratzfester Farb-Touchscreen mit Tastatur für die Bedienung mit oder ohne Handschuhe

- Vom Benutzer einstellbare Ziehgeschwindigkeit, Ziehgrenze und Haltezeit

- Eingebauter Akku führt über 200 Tests pro Akkuladung durch

- Der interne Speicher speichert den maximalen Abzugsdruck, die Abzugsgeschwindigkeit, die Testdauer, die Dolly-Größe, das Bestehen/Nichtbestehen, die Art des Bruchs und Benutzerhinweise für 100.000 Haftzugprüfungen in bis zu 1.000 Blöcken.

- Manuelle Hydraulikpumpe, die mit einem einzigen Hub einen gleichmäßigen und kontinuierlichen Druck erzeugt

- Kontrastreiches, gut lesbares Farbdisplay

- Zugkraftanzeige zur manuellen Überwachung und Einstellung der Zugkraft

- Der interne Speicher speichert den maximalen Abzugsdruck, die Abzugsgeschwindigkeit, die Testdauer und die Dollygröße für bis zu 200 Abzüge

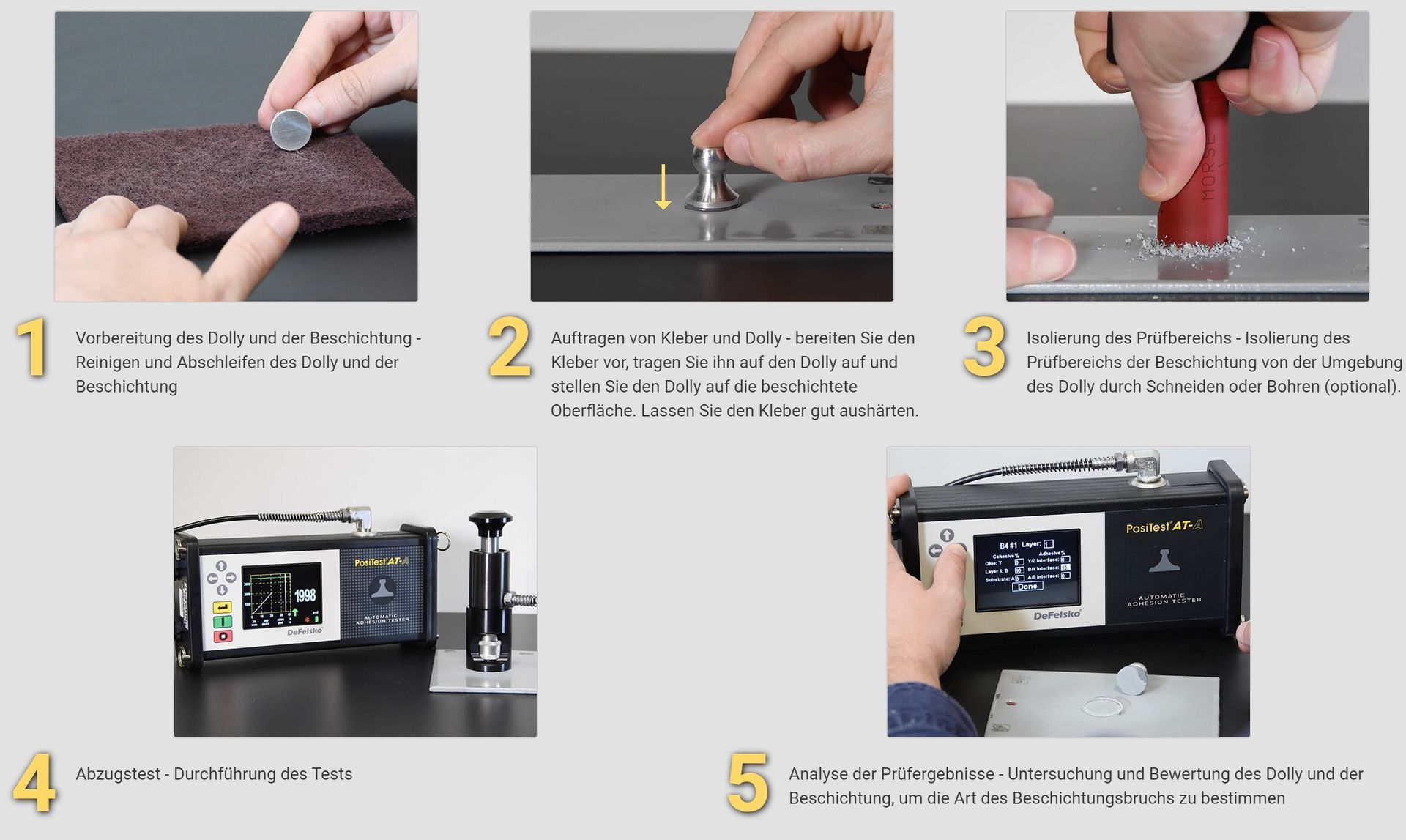

Was sind die wichtigsten Schritte zur Durchführung einer Haftzugprüfung / Abreißprüfung?

- Zuerst reinigen Sie die Beschichtung und den Prüfstempel (Dolly) bitte sehr gründlich und schleifen sowohl die Beschichtung als auch den Dolly zur besseren Haftung an.

- Auftragen des Klebers auf den Dolly und Anpressen des Dollies auf die Oberfläche. Tragen Sie den Kleber auf den Dolly auf und platzieren sie ihn auf der Oberfläche.

- Optional können Sie den Prüfbereich von der umgebenden Oberfäche isolieren, durch Nutzung einer Hohlbohrkrone

- Nun erfolgt die eigentliche Abzugprüfung

- Analyse des Prüfergebnisses. Untersuchung und Bewertung der Beschaffenheit des Dolly und der Beschichtung, Bestimmung der Art des Bruchs der Beschichtung

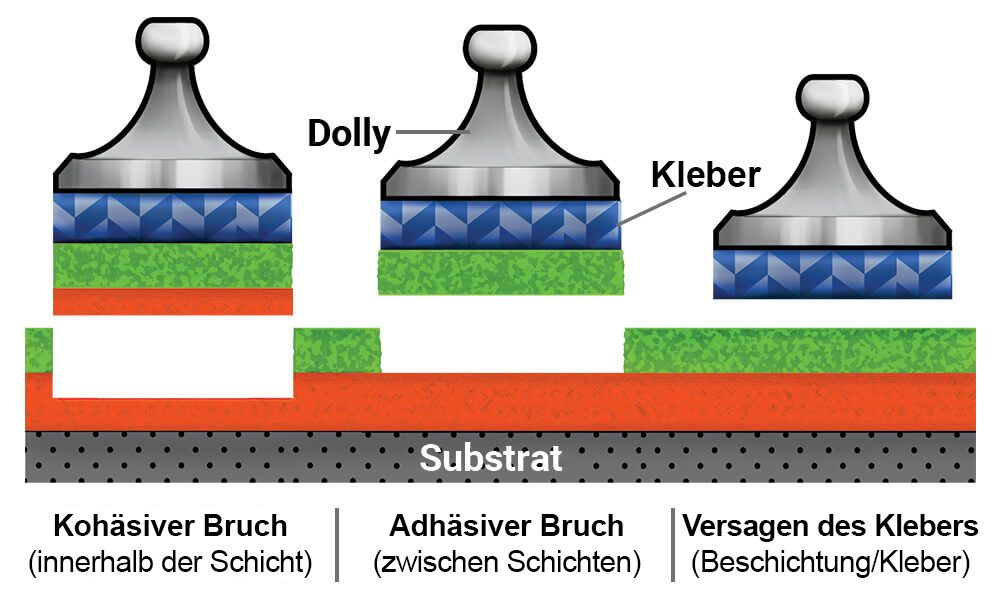

Bestimmung der Art des Bruchs der Beschichtung (Ergänzung zu Schritt 5):

Genaue Analyse des Bruchs - Handelt es sich um einen kohäsiven Bruch, einen adhäsiven Bruch oder einVersagen des Klebers?

Schauen Sie sich auch diese Videos zur Abreißprüfung mit dem PosiTest AT Haftfestigkeitsprüfer an:

PosiTest AT Automatischer Haftzugprüfer von mtv messtechnik

Das automatische Haftzugprüfgerät PosiTest AT bietet absolut gleichmäßige Zugkraft! - Kein Ausschuss durch einseitiges Abziehen mehr!

Funktioniert ganz ohne Kraftaufwand und liefert immer exakte Ergebnisse. PosiTest AT Automatic Adhesion Tester dient zur #Abreißprüfung

Geschäftszeiten:

Montag - Donnerstag von 8:30 Uhr bis 17 Uhr

sowie Freitag bis 15 Uhr